Projekthintergrund:

- Produktserie: Architect Pro Pergola | 2117

- Projektstandort: Gold Coast Hotel, Australien

- Projektzeitraum: 2022

Das Seabreeze Resort Hotel an der australischen Gold Coast wollte seinen Außenbereich modernisieren. Der Blick auf den Strand ist zwar sehr ansprechend, doch der Poolbereich bleibt während der stärksten Sonnenstunden oft leer. Die Gäste genießen zwar die Aussicht, aber es fehlt an ausreichend Schatten, was längere Aufenthalte unangenehm macht.

Was sie brauchten, war ein langlebiger, stilvoller und praktischer Poolpavillon, um den Raum zum Leben zu erwecken.

Wie sie uns gefunden haben?

Der Betriebsleiter des Hotels suchte online nach Begriffen wie „Poolpergolen“ und „Sonnenschutzkonstruktionen für Hotels“. So stießen sie auf uns – Progolas. Sie durchstöberten unsere Website und waren von unseren modernen Designs beeindruckt. Unsere Projektplanungen sind speziell auf die Küstenbedingungen Australiens zugeschnitten.

Sie waren besonders von unseren eleganten, vollelektrischen Systemen angetan. Wir können diese Systeme individuell anpassen, beispielsweise mit einem sauberen weißen Pavillon-Finish, das zu ihrem architektonischen Stil passt.

Projektherausforderungen

1. Salzsprühkorrosion:

Der hohe Salzgehalt der Luft in Meeresnähe führt dazu, dass Salznebel leicht an Metalloberflächen haftet, die Oxidschicht auf Aluminiumwerkstoffen beschädigt und im Laufe der Zeit möglicherweise zu Korrosion oder Blasenbildung der Beschichtung führt.

2. Hohe Luftfeuchtigkeit und Alterung der Beschichtung:

Die hohe Luftfeuchtigkeit in Küstengebieten kann dazu führen, dass gewöhnliche Farben oder eloxierte Beschichtungen unter anhaltender Feuchtigkeit ausbleichen, auskreiden oder reißen.

3. Starke Winde und Taifunzeit:

Hohe Windgeschwindigkeiten, insbesondere während der Taifunzeit, können leicht zu strukturellen Verformungen oder einer Lockerung herkömmlicher Markisen führen.

4. Ultraviolette Strahlung und Wärmereflexion:

Starke Sonneneinstrahlung in Meeresnähe beschleunigt die Alterung von Beschichtungen und kann auch zu einem Anstieg der Innentemperaturen führen.

5. Seewindgeräusche und strukturelle Stabilität:

Starke Winde, die über Jalousien oder Balken streichen, können pfeifende Geräusche oder leichte Resonanzen erzeugen.

Unsere Lösung:

Letztendlich entschieden wir uns für eine Pergola aus küstentauglichem Aluminium:

- Die Hauptträger, Säulen und Lamellen des Lüftungsdachs bestehen aus der hochfesten Aluminiumlegierung 6063-T5 und werden während des gesamten Herstellungsprozesses mit einer chromfreien Konversionsbeschichtung vorbehandelt.

- Für das Außensystem wird eine importierte Pulverbeschichtung in Luft- und Raumfahrtqualität von Akzo aus den Niederlanden verwendet;

- Alle sichtbaren Befestigungselemente sind aus Edelstahl 316/316L und mit isolierenden Dichtungen versehen, um die elektrische Sicherheit zu gewährleisten;

- Die Konstruktion wurde gemäß australischen lokalen Standards und der Basiswindgeschwindigkeit V=[xx] m/s (Exposition C/D) berechnet, um sicherzustellen, dass die Pergola auch bei einem Hurrikan der Kategorie 5 normal funktionieren kann; und sie verfügt über eine integrierte Konstruktion mit verdeckter Entwässerung und 50–80 mm Belüftungskanälen.

Wie setzen wir das um? (Von der Entgegennahme von Anfragen bis zur finalen Lösungsfindung und Bauausführung)

1. Anforderungsbestätigung & Projektstart (T+0 bis T+2 Tage)

- Unsere Vorgehensweise: Wir führen Telefon-/Videogespräche, um Layout, Abmessungen, Windzonen, Farbschemata, Budget und Zeitplan zu besprechen; wir bestätigen die Küstennähe (0–3 km/3–10 km Zone).

- Der Kunde stellt Folgendes zur Verfügung: Lageplan/Ansichtsskizzen oder bestehende Zeichnungen, Zielabmessungen/Deckenhöhe, Art der Bodenoberfläche (Beton/Pflasterung/Holzterrasse), Standort der Stromquelle, Anforderungen der Hausbesitzervereinigung/Gemeindegenehmigung (falls zutreffend).

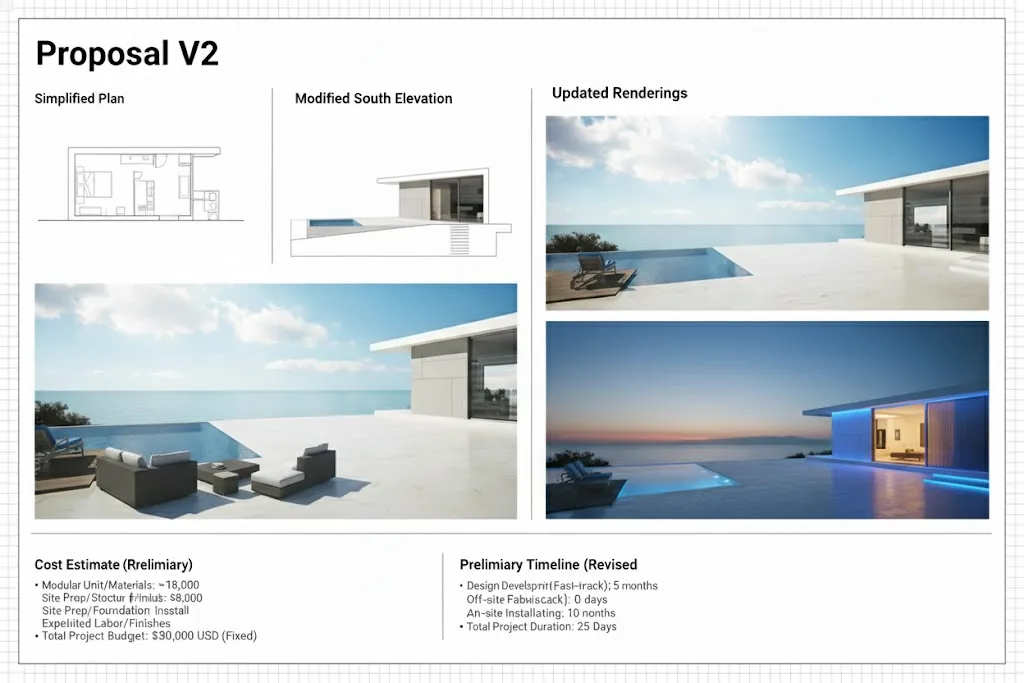

- Zu liefernde Leistungen: Angebot V1 (Plan/Ansicht/Rendering + Kostenschätzung + vorläufiger Zeitplan) und Checkliste für die Standortbesichtigung.

2. Standortbesichtigung & Entwurfsoptimierung (T+3 bis T+6 Tage)

- Vor-Ort-Besuch: Laser-Entfernungsmessung + horizontale Höhenmessung, Fundamentrückfederung, Entwässerungsfluss, Hindernisse, Windkorridor; Aufnahme von 360°-Referenzbildern.

- Ingenieurtechnische Maßnahmen: Vorläufige Windlastberechnung (nach ASCE7/örtlichen Vorschriften), Empfehlungen zur Gründungsmethode (Einzelfundamente/Streifenfundamente/chemische Anker), integrierte Entwässerungsführung.

- Materialabschluss:

Küstenzonen 0–3 km: Standardmäßige AAMA 2605-Beschichtung + 316-Befestigungselemente; >3 km kann 2604 verwendet werden.

Farbmuster und Tastproben wurden in der Charge bestätigt. - Ergebnisse:

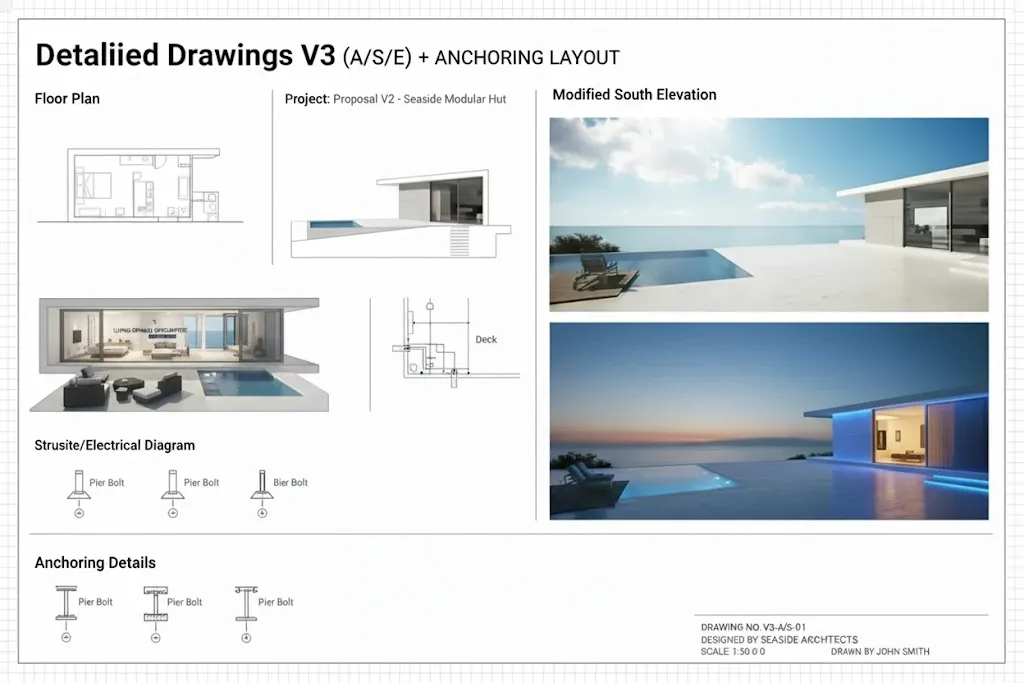

Vermessungsbericht, Detailzeichnungen V2 (A/S/E) + Ankerplan,

Zusammenfassung der Windlast- und Konstruktionshinweise, Betriebsdiagramm für den Sturmmodus.

3. Technische Prüfung und Genehmigung (kann parallel zu Schritt 3 erfolgen)

- Statische Abnahme (falls erforderlich): Ich stimme mich mit einem eingetragenen Statiker ab, um Fundament-/Ankerbolzenberechnungen, Lastdiagramme und Zeitpläne zu erstellen.

- Einreichungen bei Behörden/Parks: Ich stelle das Einreichungspaket zusammen (Materialdatenblätter, Beschichtungsstandards, Musterkarten, Installationsanleitung, Baustellensicherheitsplan).

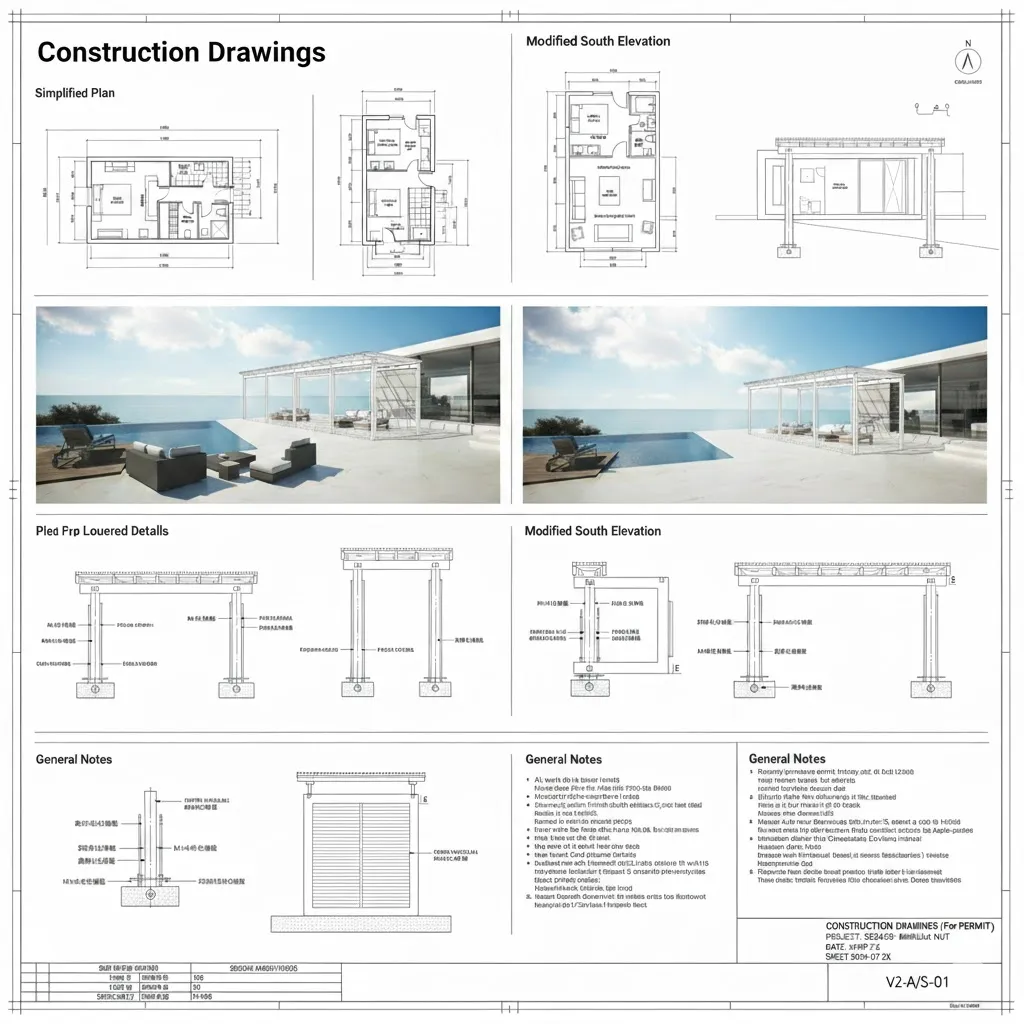

- Zu liefernde Leistungen: Bauzeichnungen (für die Genehmigung), Materialdatenblätter, Arbeitsmethodenhandbuch + Gefährdungsbeurteilung.

4. Vertrags- und Auftragserteilung sowie Festlegung des Hauptterminplans (T+7 bis T8 Tage)

- Ich leite den Kickoff: Festlegung von Abmessungen/Stückliste/Farben; Bestätigung der Strom-/Entwässerungsanschlüsse und des Zeitplans für die Fertigstellung des Fundaments; Festlegung der Logistikrouten und Hebepunkte.

- Produktionsablauf: Rohmaterialannahme → Vorbehandlung → Chromfreie Passivierung → Sprühen/Anodisieren → Aushärten → Endkontrolle; gleichzeitig werden Edelstahlkomponenten, Isolierplatten und Dichtungen hergestellt.

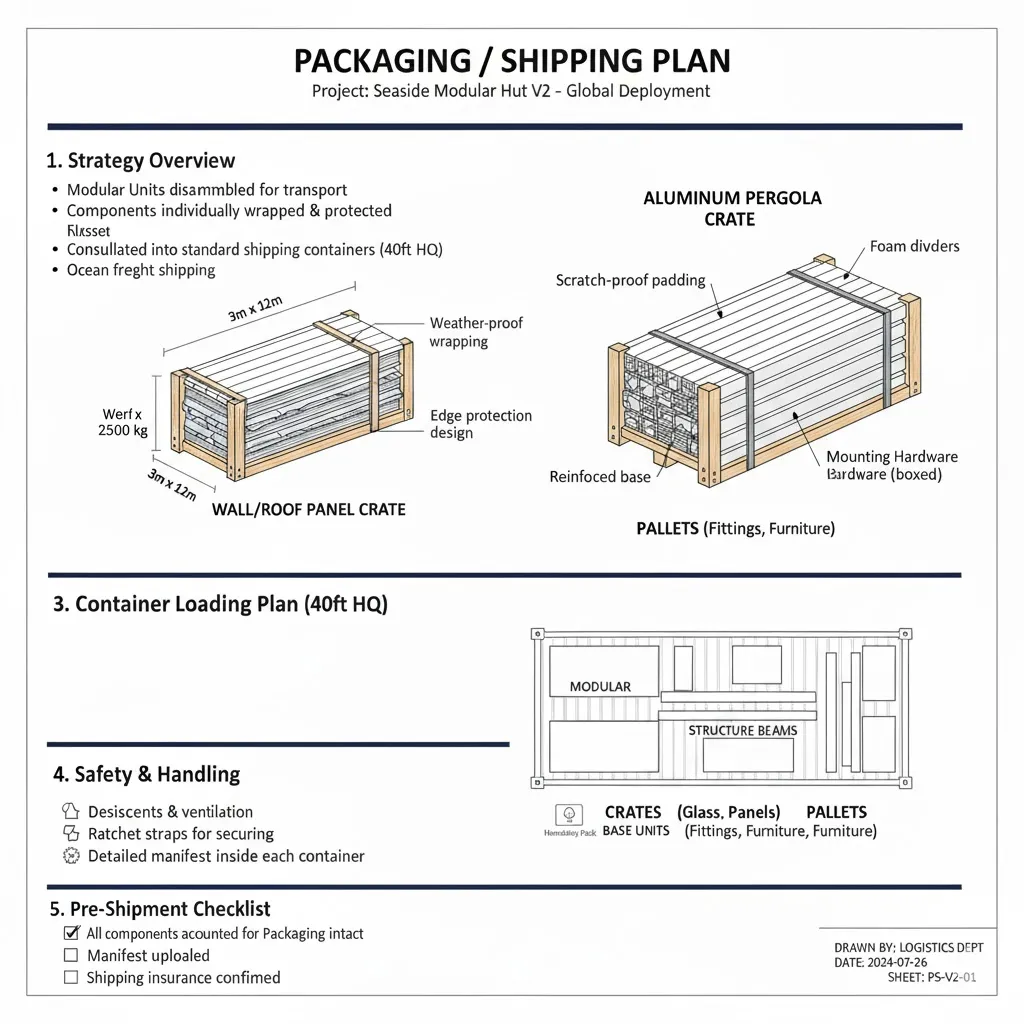

- Liefergegenstände: Produktions-Gantt-Diagramm, Stückliste (BOM), Verpackungs-/Versandplan, Garantiebedingungen.

Wie wir liefern (von der Produktion über Tests, Installation und Abnahme bis hin zur Wartung)

5. Fertigung & Qualitätskontrolle (T+8 bis 10 Tage nach Schritt 3, je nach Umfang)

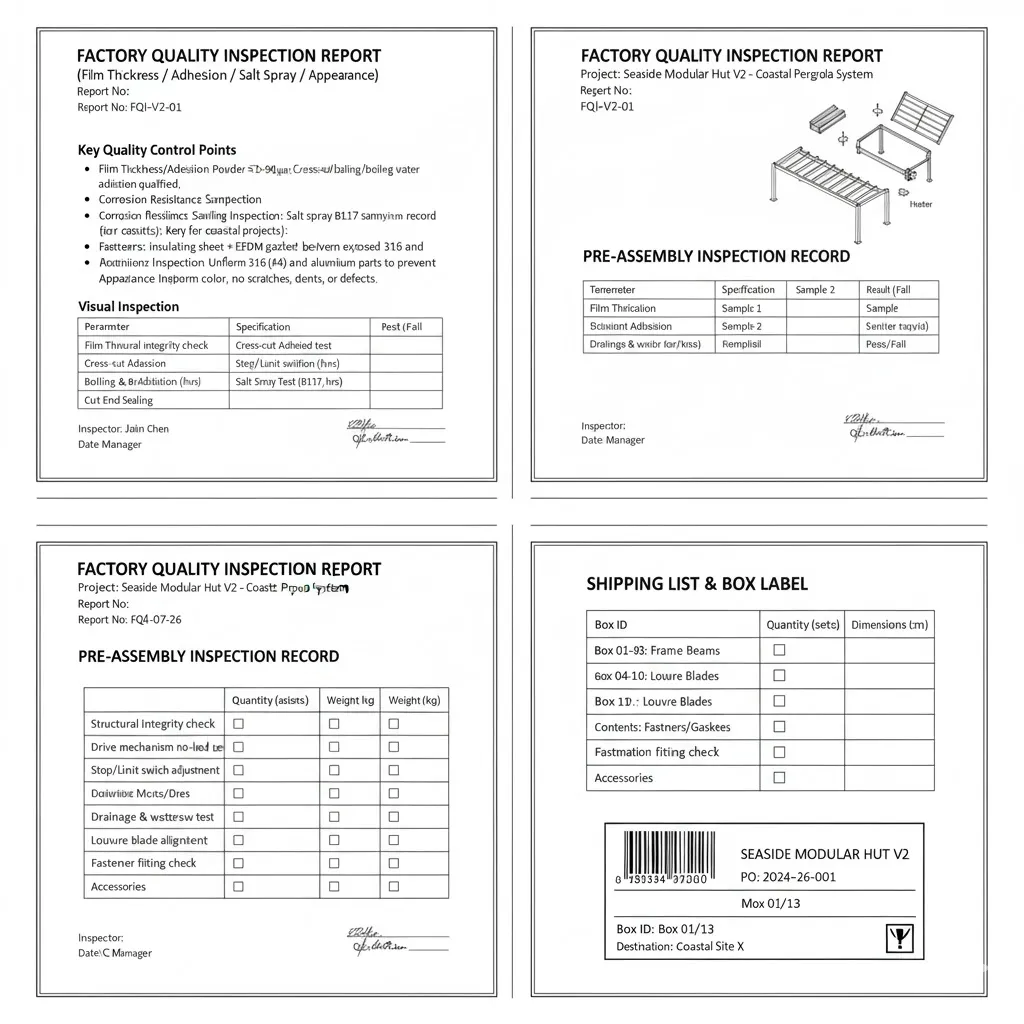

Wichtige Qualitätskontrollpunkte:

- Filmdicke/Haftung: Pulver ≥70–90μm; Gitterschnitt- und Siedewasserhaftungsprüfung bestanden.

- Prüfung der Korrosionsbeständigkeit mittels Probenahme: Prüfprotokoll für die Probenahme mit Salzsprühnebel gemäß B117 (wichtig für Küstenprojekte); Versiegelung der Schnittkanten mit Farbe.

- Befestigungsmittel: Isolierfolie + EPDM-Dichtung zwischen freiliegenden 316 (A4)- und Aluminiumteilen zur Vermeidung von galvanischer Korrosion.

- Vormontage und Probelauf: Leerlauftest des Antriebsmechanismus, Einstellen von Anschlag/Endschalter, Entleerungs- und Wasserdurchflusstest.

- Ergebnis: Werksqualitätsprüfungsbericht (einschließlich Filmdicke/Haftung/Salzsprühtest/Aussehen), Vormontage-Prüfprotokoll, Versandliste und Kartonetikett.

6. Logistik & Übergabe vor Ort (T-3 bis T-1 Tage vor der Verladung)

- Verpackung: Vakuumversiegelte, feuchtigkeitsdichte Beutel + Trockenmittel + Holzkisten; Kantenschutz an kritischen Oberflächen.

- Übergabe vor Ort: Ich und der Vorgesetzte vor Ort werden die Ware anhand der Packliste/Palettennummer prüfen und entgegennehmen, Fotos zur Archivierung anfertigen; Verbrauchsmaterialien und Ersatzteile werden separat gekennzeichnet.

- Ausgabe: „Ankunftsinspektionsformular (mit Fotos)“, „Packliste“, „Anfrageprozess für Beschädigungen/fehlendes Material“.

7. Fundament- und Vorarbeiten (Können zunächst vom Tiefbauingenieur durchgeführt werden)

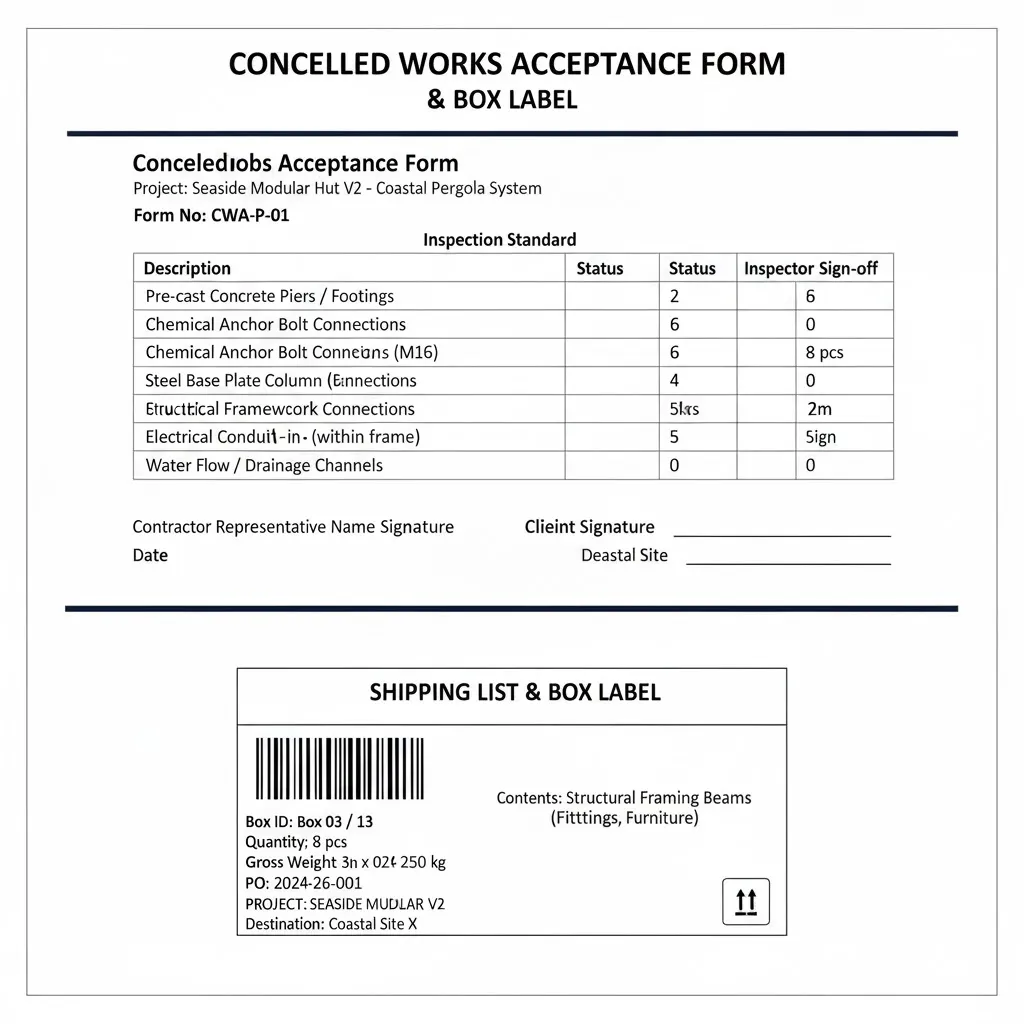

- Fundamentkonstruktion: Vorrangig ist das Durchdringen des Mauerwerks bis zum Beton; unabhängige Fundamente sind entsprechend den in den Zeichnungen angegebenen Abmessungen/Bewehrung/Betongüte zu errichten; chemische Anker M12–M16 (316) werden je nach Aushärtungszeit und Auszugswert akzeptiert.

- Abnahme verdeckter Arbeiten: Inspektion der Baugrube, Bewehrung und Positionierung der Verankerungen, Ausziehversuchsprotokolle.

- Ausgabe: „Abnahmeformular für verdeckte Arbeiten“, „Ankerbolzen-Auszugsprotokoll“.

8. Installation (Standard-Einzelgerät: 3-5 Tage; Mehrfachgeräte/unregelmäßige Formen: je nach Maßstab angepasst)

Tagesplan

- Tag 1: Linienverlegung → Befestigung von Stützen/Ankern → Positionierung der Träger.

- Tag 2: Lüftungsgitter/Gelenkmechanismus → Motor → Entwässerung/Kabelführung.

- Tag 3: System-Debugging → Mechanische Verriegelung im Sturmmodus → Kantenbearbeitung/Tropfenbearbeitung.

Hauptbedienelemente:

- Drehmoment: Überprüfen Sie jeden Punkt anhand der Drehmomenttabelle und markieren Sie ihn mit einem Stift.

- Entwässerung: Dachrinnenreinigung → Wasserdurchflussprüfung (Sprinkler/Wasserrohr, Wasseraustritt aus der Säule prüfen).

- Elektrotechnik und Steuerung: Endschalter/Hindernisschutz/Regensteuerung (falls vorhanden).

- Geräuschreduzierung und Verrutschschutz: EPDM-Vibrationsisolierung, Silikonpolsterung, Klebstoff.

- Ausgabe: Protokoll des Wasserdurchflusses/Testbetriebs.

9. Gemeinsame Inbetriebnahme und Lieferabnahme (1 Tag)

- Ich werde Sie Punkt für Punkt durch die Inspektion führen:

- Erscheinungsbild: Beschichtung, Kantenbearbeitung, Nahtausrichtung, Kratzer-/Dellenreparatur;

- Aufbau: Anzahl/Spezifikation/Drehmoment der Anker;

- Funktion: Öffnen/Schließen/Stoppen/Hinderniserkennung/Leckageerkennung;

- Sturmmodus: Klinge 90°, mechanische Verriegelung.